Spis treści

Co to są kołki do betonu?

Kołki do betonu to niezwykle przydatne elementy mocujące, które łączą różne materiały z podłożem betonowym. Ich podstawowa rola polega na zapewnieniu solidnego i trwałego połączenia z betonem, co jest szczególnie istotne w branży budowlanej oraz podczas renowacji. Działa, wykorzystując mechanizmy rozporowe lub zaczepowe, co czyni je wszechstronnymi w różnych zastosowaniach. Przykłady zastosowania kołków to:

- montaż mebli,

- instalacje w budynkach mieszkalnych,

- instalacje w budynkach przemysłowych.

Kołki te występują w różnych rozmiarach i wariantach, co umożliwia dostosowanie ich do specyficznych wymagań projektowych. Ich wszechstronność sprawia, że można je stosować w wielu miejscach, takich jak:

- ściany,

- stropy,

- fundamenty.

Kluczowe jest dobranie właściwego typu kołków do rodzaju betonu oraz warunków, w jakich będą używane, aby zapewnić optymalną wytrzymałość połączenia. W porównaniu z innymi mocowaniami, kołki do betonu charakteryzują się lepszą odpornością na obciążenia oraz większą stabilnością. To właśnie dlatego są często wybierane do różnorodnych projektów budowlanych i przemysłowych. Właściwy dobór kołków oraz efektywne techniki ich montażu mają istotny wpływ na jakość i trwałość realizowanych obiektów.

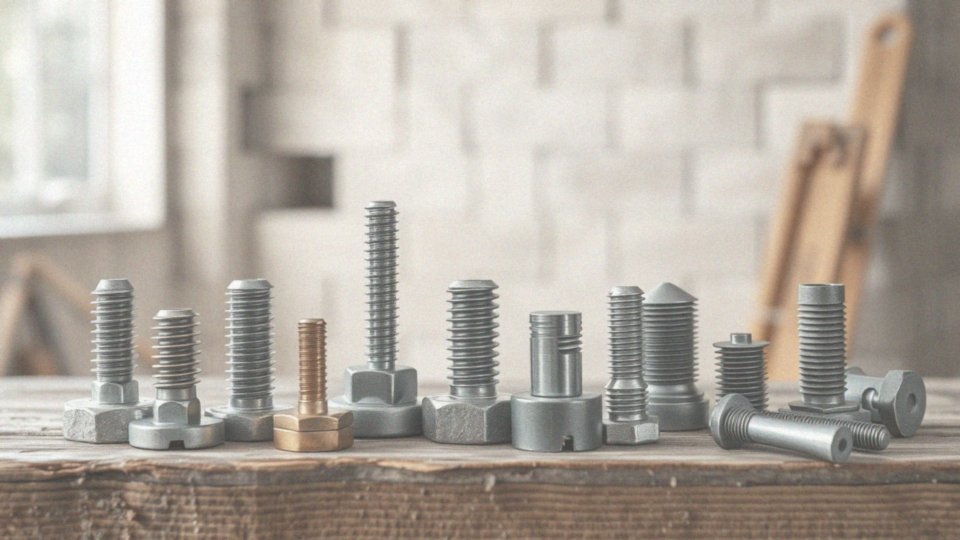

Jakie są rodzaje kołków rozporowych do betonu?

Kołki rozporowe do betonu dzielą się na różnorodne kategorie, co ułatwia ich dobór w zależności od wymagań dotyczących siły i charakterystyki podłoża. Wśród najczęściej wybieranych znajdują się:

- kołki uniwersalne, które sprawdzają się w typowych zastosowaniach,

- kołki szybkiego montażu, szczególnie przydatne w sytuacjach, gdy czas jest kluczowym czynnikiem,

- kołki ramowe dla wiercenia elementów bezpośrednio w betonie,

- kołki przystosowane do trudnych warunków, które sprawdzają się przy większych obciążeniach,

- kotwy mechaniczne, w tym różne rodzaje, takie jak kotwy stalowe, rozporowe, wbijane oraz trzpieniowe.

Tego typu wyposażenie zapewnia stabilną i mocną bazę montażową. Nie możemy też zapominać o wysokowydajnych kotwach, które z powodzeniem sprawdzają się w intensywnym użytkowaniu, nawet w ekstremalnych warunkach.

Kołki rozporowe są kompatybilne z różnymi materiałami budowlanymi, takimi jak:

- cegły ceramiczne pełne,

- perforowane oraz wapienno-piaskowe,

- silikaty,

- naturalny kamień,

- pustaki betonowe i gazobeton.

Ostateczny wybór odpowiedniego kołka powinien być starannie przemyślany, aby jak najlepiej odpowiadał specyfice projektu oraz wymaganiom związanym z podłożem.

Jakie materiały są używane do produkcji kołków rozporowych?

Kołki rozporowe wykonane są z różnych materiałów, co wpływa na ich właściwości oraz zakres zastosowania. Najczęściej używa się:

- tworzyw sztucznych, w szczególności polipropylenu, który jest lekki i odporny na działanie chemikaliów,

- stali, która cechuje się doskonałą odpornością na obciążenia, idealna do trudnych warunków, takich jak wilgoć czy szorstkie środowisko,

- stali nierdzewnej, doskonale sprawdzającej się w zastosowaniach zewnętrznych, na przykład przy montażu ogrodzeń czy konstrukcji stalowych,

- tworzyw kompozytowych, które łączą zalety plastiku oraz metali, oferując doskonałą trwałość i elastyczność.

Wybór odpowiedniego materiału zależy od specyfikacji projektu oraz warunków użytkowania, co pozwala na osiągnięcie optymalnej efektywności.

Jakie mają rozmiary kołki do betonu?

Kołki przeznaczone do betonu występują w wielu różnych rozmiarach, co umożliwia ich optymalne dopasowanie do specyficznych potrzeb montażowych. Typowe średnice wahają się od 6 mm do 16 mm, natomiast długości tych elementów mieszczą się w przedziale od 30 mm do 150 mm. Ważne jest, aby dobrać właściwy rozmiar kołka, który będzie odpowiedni dla obciążenia, jakie ma znosić, a także dla grubości materiału, w którym ma być zamontowany.

Kluczowe jest, aby zarówno średnica, jak i długość kołka były kompatybilne z wiertłami do betonu, co zapewni mocne i stabilne zamocowanie. Na przykład, często wybieranymi rozmiarami są kołki o średnicy:

- 8 mm i długości 40 mm,

- 10 mm o długości 60 mm.

Dokładnie dobrane kołki znacząco wpływają na stabilność i trwałość połączeń, co ma duże znaczenie w różnych projektach budowlanych.

Dlaczego kołki rozporowe są zalecane do montażu?

Kołki rozporowe stanowią znakomity wybór do montażu z wielu powodów:

- innowacyjny mechanizm rozporowy zapewnia solidne osadzenie w różnych materiałach, takich jak beton czy cegła,

- łatwość użycia znacznie przyspiesza cały proces instalacji,

- różnorodność typów pozwala na elastyczne dopasowanie rozwiązania do specyficznych wymagań danego projektu,

- wysoka nośność pozwala na montaż cięższych elementów bez obaw o ich stabilność,

- prawidłowo zamontowane kołki zapewniają długotrwałe i bezpieczne połączenia, co jest kluczowe w budownictwie.

Ich wszechstronność sprawia, że idealnie nadają się zarówno do domów, jak i obiektów przemysłowych. W skrócie, kołki rozporowe to element, którego nie można pominąć w pracach montażowych, łączący niezawodność z funkcjonalnością, co czyni je wyjątkowym rozwiązaniem.

Jakie techniki zamocowania można stosować z kołkami do betonu?

Kołki do betonu można montować na różne sposoby, co pozwala na dostosowanie techniki do specyfiki podłoża oraz obciążenia. Oto kilka popularnych metod:

- Zamocowanie rozporowe – w tym przypadku kołek rozszerza się wewnątrz otworu, co prowadzi do mocnego i stabilnego połączenia. To najczęściej wybierana metoda, szczególnie odpowiednia dla tradycyjnego betonu oraz cegły,

- Zamocowanie na wcisk – stosowane przy kołkach szybkiego montażu. Ta technika umożliwia błyskawiczną i prostą instalację, co okazuje się niezwykle przydatne w dużych projektach,

- Zamocowanie chemiczne – w tej metodzie wykorzystuje się specjalne żywice lub zaprawy wstrzykiwane, co pozwala na stworzenie mocnego połączenia między kołkiem a podłożem. Sprawdza się świetnie w sytuacjach, gdzie wymagana jest wysoka nośność oraz w bardziej wymagających warunkach.

Wybór metody zamocowania powinien być uzależniony od wymagań dotyczących siły i stabilności instalacji, a także od rodzaju materiału, w którym umieszczamy kołki. Dzięki odpowiednim technikom montażowym możemy mieć pewność co do bezpieczeństwa oraz trwałości wykonanej pracy.

Jakie są najczęstsze zastosowania kołków rozporowych?

Kołki rozporowe cieszą się ogromną popularnością, zwłaszcza w budownictwie i podczas remontów, dzięki swoim wszechstronnym zastosowaniom. Używa się ich przede wszystkim do instalacji takich elementów, jak:

- półki,

- szafki,

- obrazy.

Dzięki nim możliwe jest solidne mocowanie do ścian wykonanych z betonu czy cegły, a także montaż oświetlenia, co ma kluczowe znaczenie w aranżacji przestrzeni. Te małe akcesoria są także idealne do mocowania różnych konstrukcji, takich jak:

- rury,

- kable,

- profile,

co przyczynia się do zachowania porządku w instalacjach zarówno w budynkach mieszkalnych, jak i przemysłowych. Podczas prac remontowych kołki rozporowe umożliwiają łatwe i bezpieczne mocowanie materiałów do podłóg, sufitów oraz ścian. Ich uniwersalność sprawia, że z powodzeniem można ich używać w różnych sytuacjach – od lekkich konstrukcji po te bardziej wymagające. Na przykład, przy montażu elewacji zapewniają one stabilność oraz trwałość połączeń, co jest niezwykle istotne w obliczu zmiennych warunków atmosferycznych. Warto podkreślić, że kołki rozporowe są niezastąpionymi elementami mocującymi, znajdującymi szerokie zastosowanie w wielu dziedzinach, od budownictwa po wystrój wnętrz. Pozwalają na szybkie i solidne zamocowania, co czyni je niezwykle funkcjonalnym narzędziem.

Jakie mogą być zastosowania kołków rozporowych 6,0 x 35 mm?

Kołki rozporowe o wymiarach 6,0 x 35 mm stanowią doskonałe rozwiązanie do montażu lekkich przedmiotów, takich jak:

- lampy,

- obrazy,

- lustra,

- listwy przypodłogowe.

Ich unikalna konstrukcja pozwala na pewne osadzenie w solidnych materiałach, w tym betonie i cegle. Dzięki kompaktowym wymiarom, pozostają one dyskretne i estetyczne, co zmniejsza wpływ na wygląd ścian. Wykonane z polipropylenu, są odporne na różne niekorzystne warunki atmosferyczne, co czyni je odpowiednimi zarówno do użytku wewnętrznego, jak i zewnętrznego. Te kołki łączą funkcjonalność z estetyką, dlatego są chętnie wykorzystywane w projektach budowlanych oraz remontowych.

Oprócz typowych zastosowań, jak mocowanie dekoracji, świetnie sprawdzają się też w systemach montażowych do instalacji elektroniki budowlanej, kabli i rur. Niezależnie od tego, czy mówimy o małych, czy większych projektach, ich stabilność i estetyka pozostają niezwykle istotne. Dzięki swojej uniwersalności, kołki te są popularnym wyborem zarówno wśród profesjonalistów, jak i entuzjastów DIY.

Jakie narzędzia są potrzebne do instalacji kołków do betonu?

Aby skutecznie zamontować kołki w betonie, niezbędne będą odpowiednie narzędzia:

- wiertarka udarowa lub młotowiertarka,

- wiertła do betonu,

- młotek,

- wkrętak lub klucz,

- miarka,

- poziomica,

- ołówek.

Kiedy sięgamy po wiertła do betonu, istotne jest, aby ich średnica była dostosowana do wymiarów kołków, co gwarantuje mocne i stabilne połączenie. Nie można zapomnieć o młotku, który jest niezbędny do wbijania kołków w utworzoną wcześniej dziurę. Ponadto, do dokręcania wkrętów czy śrub przyda się wkrętak lub klucz, w zależności od potrzeb. Przydatne będą także miarka, poziomica oraz ołówek, które pozwolą precyzyjnie wyznaczyć miejsce, w które zamierzamy montować elementy. Właściwy dobór narzędzi znacząco podnosi prawdopodobieństwo prawidłowego osadzenia kołków, co ma kluczowe znaczenie dla bezpieczeństwa i trwałości mocowania. Pamiętajmy, aby dostosować wybór narzędzi do specyfikacji kołków oraz warunków, w jakich będą one używane, co zapewni wydajność całego procesu montażowego.

Jakie są różnice między kołkami a innymi elementami mocującymi?

Różnice pomiędzy kołkami a innymi rodzajami elementów mocujących, takimi jak śruby, wkręty, nity czy spawanie, są głównie związane z ich funkcją oraz działaniem. Kołki są przeznaczone do osadzania elementów w różnych materiałach budowlanych, na przykład w betonie czy cegle. Ich działanie opiera się na rozporze lub zaczepie.

W przeciwieństwie do śrub oraz wkrętów, które bazują na gwincie, kołki rozporowe tworzą trwałe połączenie dzięki rozszerzeniu w otworze. Taka konstrukcja sprawia, że są szczególnie skuteczne w sytuacjach, gdzie kluczowa jest wysoka nośność i stabilność. Na przykład:

- kotwy mechaniczne zapewniają znacznie mocniejsze trzymanie niż zwykłe śruby,

- czyni je to idealnym rozwiązaniem w przypadku ciężkich konstrukcji.

Z kolei nity, używane do trwałego łączenia różnych materiałów, różnią się od kołków, ponieważ można je w łatwy sposób demontować i ponownie używać. Spawanie zapewnia również trwałe połączenie, jednak może ograniczać elastyczność podczas przyszłych remontów. Wybierając odpowiedni element mocujący, warto kierować się:

- specyfiką materiału,

- wymaganiami co do nośności,

- warunkami użytkowania.

Na przykład, w projektach, które muszą umożliwiać łatwy demontaż, kołki będą zdecydowanie lepszym wyborem niż nity czy spawanie. Odpowiednie dopasowanie rodzaju mocowania do konkretnego zastosowania jest kluczowe dla trwałości i bezpieczeństwa zrealizowanych prac.

Jakie są zalety używania chemicznych elementów mocujących?

Chemiczne elementy mocujące, takie jak zaprawa wstrzykiwana Classic, oferują wiele korzyści w porównaniu do tradycyjnych metod, na przykład kotew mechanicznych. Przede wszystkim charakteryzują się:

- imponującą wytrzymałością na obciążenia,

- stabilnym mocowaniem nawet w ekstremalnych warunkach,

- redukcją naprężeń w podłożu,

- odpornością na korozję oraz niekorzystne warunki atmosferyczne,

- możliwością mocowania blisko krawędzi podłoża.

Ich trwałość znacząco wpływa na bezpieczeństwo oraz długowieczność całych konstrukcji, co czyni je świetnym wyborem zarówno do zastosowań wewnętrznych, jak i zewnętrznych. W trudnodostępnych miejscach chemiczne elementy mocujące okazują się niezwykle praktycznym rozwiązaniem, ułatwiając montaż bez potrzeby stosowania skomplikowanych technik instalacyjnych. Ich elastyczność i prostota w użyciu przyciągają zarówno profesjonalistów, jak i amatorów zajmujących się pracami remontowymi. Długotrwałe oraz solidne połączenia, które zapewniają, świadczą o ich wysokiej wartości w procesie montażu.